Donnez des délais de livraison fiables à vos clients grâce à une maitrise de l’adéquation charge capacité du PIC-PDP à l’ordonnancement.

Approvisionnement

Identifiez facilement les pièces manquantes du jour et suivez les livraisons de vos fournisseurs.

Charge-capacité & Ordonnancement

Anticipez les contraintes et les goulots d’étranglement de votre chaine.

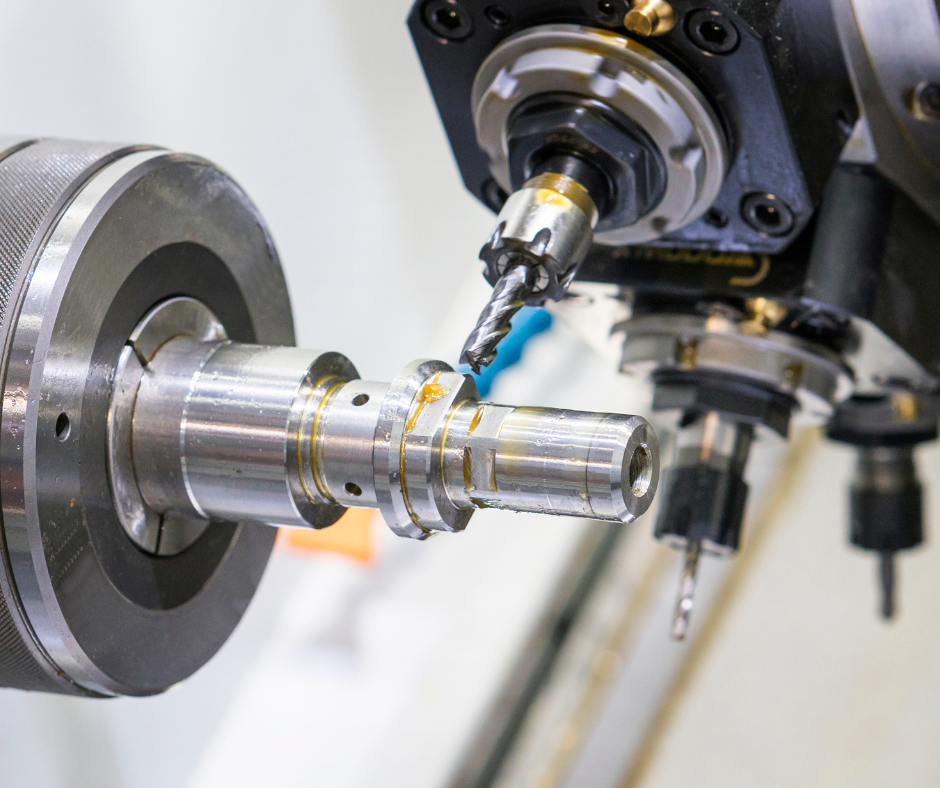

Pour les fabrications en petites et moyennes série en fabrication discontinue !

Suivez facilement l’avancement de votre fabrication

Minimisez les réglages entre les productions

Gérez vos moules pour facilitez la production

Visualisez la disponibilité de vos pièces et partagez facilement avec vos fournisseurs

Détectez facilement vos goulots

Parce qu’il n’existe pas d’outil providentiel et que les outils doivent être au service des processus, découvrez nos formations pour mettre en place vos processus !

Nos clients parlent de nous

-

Artur Stepanian

Purchasing Global Commodity Manager - AlstomKomugi est connu comme un bon outil pour développer sa Supply Chain. Je recommande leur expertise dans la digitalisation et les approvisionnements pour améliorer son efficacité

-

Charles Mari-Drux

Directeur Procurement & Supply Chain – BombardierBombardier a mandaté l’équipe Xarian pour implémenter Komugi sur le site de Villeneuve en Suisse. Nous avons affaire à une équipe sérieuse avec une réelle expertise métier. L'outil est fonctionnel, le gain de temps est réel pour nos équipes.

-

Rudolf Schaeffer

Directeur de production - NicomaticTrès bonne formation permettant d'initier une démarche de pilotage quotidienne de nos activités de prod avec une implication maximale de l'ensemble des acteurs opérationnels. La formation est très concrète et permet une mise en œuvre immédiate. Bravo à l'équipe KOMUGI.

-

Jérémy GUILVARD

Directeur de Production - SidasNous sommes passé de 90 à 97% de respect de nos délais clients en 6 mois !

-

Sophie BROCHERY

Responsable logistique - AlstomNous avons de la visibilité sur notre supply chain !

Nos solutions industrie 4.0 au service des opérateurs

Nos solutions permettent d'autonomiser les utilisateurs et favorisent un travail collaboratif pour que l'épanouissement et le bien-être au travail deviennent des véritables vecteurs de la performance industrielle.

Secteurs d'activité

Sites déployés

Utilisateurs

Découvrez les dernières actualités !

-

Salon BE 5.0 2023

1 décembre 2023

Vous n’étiez pas à BE 5.0 Salon Industries du Futur à Mulhouse (Grand Est) ? Pas de panique, voici 𝟱 𝗲𝘅𝗲𝗺𝗽𝗹𝗲𝘀 de sujets et de problématiques que l’on a pu aborder sur ces 2 jours ...

-

Salon EIT Manufacturing 2023

21 novembre 2023

À Bruxelles, Komugi lauréat européen de EIT Manufacturing présente en avant-première son nouveau produit Phygital à destination de l’industrie.

🗣️ “Ce sommet annuel est l'aboutissement d'un an de travail avec nos partenaires industriels et technologiques. Nous sommes fiers et honorés d'être soutenus par l'EIT Manufacturing depuis cette année.” — Xavier FELTIN

-

Salon Supply-Chain-Event 2023

14 novembre 2023

"Juste un délai ou le délai juste ?"

On parle délais, planification, ordonnancement (entre autres!) sur notre stand A10 au Supply-Chain-Event avec Xavier FELTIN Noémie Escaith Juliette Landon 🗣️

Avec en exemple concret ... Notre ligne de production préférée de fabrication de vélo à votre effigie ! -

Salon EPHJ 2023

8 juin 2023

👉 Découverte du KomuJeu avec l’objectif de vulgariser notre coeur de métier : l’ordonnancement

👉 Rencontres avec les divers acteurs du secteur horlogier

👉 Participation aux conférences du salon comme l’industrie 4.0 : buzzword ou réalité? Quelle place dans la chaîne de valeur ?

Retrouvez-nous au stand J120 nous serons ravis d’échanger avec vous! -

Salon Global industrie 2023

10 mars 2023

Commande de 400 vélos KOMUGI livrée dans les temps au salon GLOBAL INDUSTRIE !

Ils ont été fabriqués avec succès grâce à la participation de tous·tes les opérateurs·trices (visiteurs et exposants 😉) sur la mini usine KOMUGI !

Si l’aventure KOMUGI Bikes vous a plu, restez connecté pour le prochain défi ! -

Ministre du transport

21 septembre 2022

Nous avons eu l’occasion de raconter l’aventure Komugi à Clément Beaune ministre délégué chargé des Transports !

Un échange enrichissant autour du transport et des enjeux industriels des prochaines années en France !

Komugi se tient prêt à vous accompagner dans vos enjeux d’optimisation industrielle ! 🏭 -

séminaire komugi

28 octobre 2022

Cette semaine, c’était le séminaire Komugi, un séminaire de 3 jours pour se retrouver, mieux se connaître, rire de tout, même de soi (surtout), gagner (ou perdre) à l’escape game mais surtout partager, tous ensemble, la vision de Komugi et la roadmap des années à venir ! 🚀

-

ARC industrie

25 octobre 2022

Nous avons eu la chance de visiter l’usine ARC INDUSTRIES GROUP à Voiron et c’est autour de nos valeurs communes, notamment celle de l’esprit d’équipe, que Elodie Noble nous a présenté l’entreprise et ses acteurs !

Une matinée entière pour permettre à toute l’équipe de Komugi de mieux comprendre les enjeux de la production et le rôle indispensable de chaque opérateur dans le fonctionnement de l’usine.

Mettre l’humain au centre de l’usine du futur, c’est un des engagements de Komugi ! -

24 novembre 2022

C’est à l’occasion des portes ouvertes de l’agence économique du Chablais que Xavier FELTIN, fondateur de Komugi, a eu le plaisir de présenter la pépinière et ses acteurs !

Des échanges très enrichissants avec des étudiants et des porteurs de projets autour de sujets industriels novateurs !

DéCOUVREZ DE QUOI VOTRE USINE EST CAPABLE !

FAQ

Le logiciel MES pour système d’exécution des fabrications ou Manufacturing Execution System en anglais est le chef d’orchestre de votre atelier. C’est un logiciel de pilotage de la production industrielle. Il collecte automatiquement en temps réel toutes les données liées à la production (Contrôle qualité, suivi de production, maintenance, etc.).

En effet, sa fonction est de surveiller les machines et les opérateurs en fournissant une traçabilité complète des informations de fabrication.

Le logiciel MES suit un schéma de 3 étapes communes à toutes démarches d’amélioration continue :

- Connaître

- Analyser

- Améliorer

C’est le maillon manquant dans la continuité de la chaîne numérique depuis les ordres de fabrications (OF) transmis par un logiciel ERP auquel le logiciel MES est attaché jusqu’à l’obtention et l’expédition du produit final.

Le terme MES a été créé par le M.E.S.A (Manufacturing Enterprise Solutions Association) et a été formalisé dans la norme ANSI/ISA-95 par la formulation de **11 fonctions clés**.

Il est au cœur de la révolution de l’Industrie 4.0. Cette solution de gestion des processus industriels a pour finalité de piloter et d’agir sur la production en temps réel, sans jamais subir les événements imprévisibles.

Quels sont les plus grands bénéfices à s’équiper d’un logiciel MES ?

- Piloter sa production en temps réel avec des données précises et fiables ;

- Corriger les non-conformités sur le flux : Connaître les quantités à produire (rebuts, bons) pour anticiper les dérives ;

- Supprimer les causes de non-performance. : Qualifier, quantifier, suivre les temps marche/arrêt machine, les emplois du temps des opérateurs ;

- Simplifier la documentation et les saisies chronophages tout en réduisant drastiquement le papier au sein de l’atelier.

D’autres actions positives sont constatées comme l’amélioration de la fluidité des informations entre les services, une excellente réactivité amenée par le suivi en temps réel en cas de retard ou d’aléas, la diminution des pertes…

L’analyse des données compilées va permettre d’optimiser les plans d’actions pour travailler sur des axes de progrès propres au contexte de l’entreprise. Comme un meilleur TRS, une diminution des arrêts de ligne, des non-conformités ou l’amélioration du rendement.

Les logiciels d’ordonnancement industriel sont des solutions métier et peuvent avoir un réel impact sur la performance d’une entreprise. Ils s’adressent à toutes entreprises quelle que soit la maturité industrielle. Trois catégories peuvent être identifiées :

- Le module planification ou ordonnancement de votre ERP ;

- Le logiciel spécialisé du type APS (Advanced Planning System) ;

- Le module ordonnancement ou planning atelier des solutions MES.

Il n’y a pas de « meilleure » solution, elle dépendra principalement du contexte de l’entreprise et de ses contraintes.

Globalement, l’ordonnancement confère différents avantages, comme :

- La planification globale des ressources et de la capacité de production : Du début du projet à la livraison clients tout en respectant les priorités, contraintes et délais à tous les niveaux de services ;

- L’optimisation de la gestion de l’atelier avec la réduction des délais de production, installation, transformation… ;

- Synchroniser l’ensemble des opérations (production, contrôle qualité, manutention) afin d’anticiper les flux de matières entrantes selon le besoin ;

- Simuler et analyser différents scénarios de production avec des indicateurs de performance clés associés ;

- Générer des calendriers de production fiable correspondant à une planification réelle à court terme.

Toujours dans l’optique d’optimiser les capacités de production d’une entreprise, la mise en place d’un logiciel d’ordonnancement peut s’avérer être incontournable. Il permet finalement de rendre l’entreprise plus efficace dans son fonctionnement.

Il existe une multitude d’outils logiciels sur le marché, il s’agit de trouver une solution qui répond de manière adaptée et pertinente aux besoins et contextes de la société.

Les points d’attentions se portent sur :

- La compatibilité logicielle de l’entreprise ;

- Le choix des options et automatisations des tâches ;

- La possibilité de rapport d’indicateur clé de performance (KPI) ;

- La gestion des délais et de l’intégration ;

- La compréhension et formation des opérateurs.

Un logiciel d’ordonnancement est un allié à la planification. Il permet du fait de ses fonctions d’optimiser les processus et fournir une aide à la décision tout en répondant aux objectifs et performances commerciales.

Au sein de l’Industrie 4.0, le MES offre une connexion multisources et multisupports nécessaire à la digitalisation des procédés de fabrication.

Le MES participe à ce que l’on appelle la « transformation numérique » des usines en leur apportant une plus grande agilité dans leur production. Vous avez déjà peut-être entendu parler de la « Smart Manufacturing » : l’usine de production intelligente et connectée.

La planification sous contraintes est un élément fondamental et intégré au MES. Celui-ci peut être associé à la notion d’ordonnancement agile et temps réel. Planifier judicieusement les activités de production permet de garantir une production juste, dans les délais et avec un taux de service supérieur.

La mise en place d’un projet MES exige un travail préparatoire indispensable à son bon fonctionnement.

La mise en place d’un logiciel MES est un investissement intéressant dans la gestion de projet, cependant comme pour tout développement il peut s’avérer favorable de passer certains points en revue :

Quel est l’objectif du projet MES ?

S’interroger sur la finalité recherchée et connaître les points de faiblesses à renforcer dans l’organisation à travers la collecte de ces données.

Quel est le périmètre du projet MES ?

Déterminer précisément les ateliers, les productions et processus les plus pertinents à inclure dans le projet. Réaliser une étude en amont auprès des opérateurs et collaborateurs peut permettre de les inclure aux projets et d’optimiser le développement du MES.

Est-ce que l’environnement informatique est cohérent ?

Découper de manière fonctionnelle les ensembles appartenant au MES et les ensembles appartenant aux autres logiciels de l’entreprise (ERP, GMAO, GED...). Le MES doit faire le lien entre les outils métiers performants et assurer une continuité numérique dans toutes les actions réalisées.

Après avoir répondu aux trois principales questions, il est important comme dans tout projet, d’investir les équipes et responsables autour de la stratégie globale de cette installation. D’autres questionnements peuvent ensuite être pris en compte tels que : le besoin de personnalisation, le développement logiciel, le délai de mise en œuvre, la formation, etc.

Un bon moyen de tester efficacement et d’avoir un avis objectif sur le logiciel est la mise en place en condition réelle d’un MES sous forme de projet pilote.

Voyons comment le principe de l’ordonnancement peut être intégré dans le logiciel MES.

La complémentarité des logiciels MES et d’ordonnancement permet de suivre et de piloter efficacement les processus de production. Si nous prenons le cas d’un ordonnancement agile et temps réel, la planification sous contraintes est un élément indispensable intégré au logiciel MES.

Pour le responsable de production pouvoir planifier qualitativement sa production est une garantie pour lui que sa fabrication sera effectuée dans les temps et ainsi augmenter son taux de service.

L’ordonnancement intégré dans un logiciel MES prend en compte toutes les informations provenant de l’atelier. Les industriels ont des problèmes à résoudre et des besoins à subvenir, ceux-ci sont exposés à l’algorithme d’ordonnancement. Celui-ci en fonction des contraintes paramétrées dans le système doit résoudre l’ensemble des scénarios.

Si nous prenons quelques exemples de paramètres propres aux industriels renseignés dans le MES pour effectuer un ordonnancement temps réel et agile, nous trouvons :

- Les en-cours de production (nombre de pièces produites, temps passé sur l’OF, aléas, etc.) ;

- Les besoins provenant de l’ERP et du lancement des OF et opérations (Quantité, délais, caractéristiques techniques, contraintes, etc.) ;

- Les données de ressources provenant de l’ERP ou du logiciel MES (humaines, machines, matières, etc.) ;

- Les contraintes comme les maintenances ou pannes des machines.

L’ensemble de ces contraintes est pris en compte par le logiciel MES pour proposer une planification plus fiable en fonction des événements de production en cours.

On trouve des contraintes métiers propres à chaque industriel. Celles-ci sont modélisées sous forme de stratégies de placement comme :

- Respecter la précédence des opérations ;

- Planifier les opérations au plus tôt ou au plus tard ;

- Prendre en compte un temps de réglage ;

- Optimiser les groupements…

Une fois les contraintes rassemblées et détectés, le module d’ordonnancement a pour responsabilité de renvoyer la solution la plus intéressante. Parmi toutes les solutions, il calcule un score pour trouver la méthode optimale. Elle est souvent représentée sous forme de graphique comme avec un diagramme de Gantt.

Pour finir, il n’y a pas d’ordonnancement fiable sans un suivi en temps réel. Le logiciel MES est une des meilleures solutions pour collecter et traiter les données de production en temps réel issues de l’atelier (quantités produites, performance des moyens, maintenance préventive, etc.). En intégrant une fonction de planification dans le logiciel MES, le responsable projet dispose d’un planning fiable et réaliste, car il prend en compte automatiquement les données provenant de l’atelier.

Notre solution est compatible avec tous les ERP et MES du marché (SAP, Sage, Clipper, Divalto, Business Central, Odoo, Cegid, Oracle, Silog..) et peut se connecter à vos SIRH, MES et GMAO existants.

KOMUGI a été conçu pour s'adapter à votre usine et répondre à vos besoins en prenant en compte toutes vos contraintes peut importe votre domaine d'activité ou la taille de votre usine.

Notre logiciel MES est déjà disponible en version Saas et peut aussi être adapté en On-premise sur votre site si nécessaire.

La protection de vos données est pour nous une priorité, c'est pourquoi notre solution respecte les meilleurs standards de sécurité et est en cours de certification ISO27001 et ISO27701.