Charge-Capacité : du PDC à l'Ordonnancement

Ordonnancez votre production en capacité finie

L’ordonnancement en capacité finie vous permet, au moment de l’enregistrement de la commande client, d’obtenir la date de fin de fabrication.

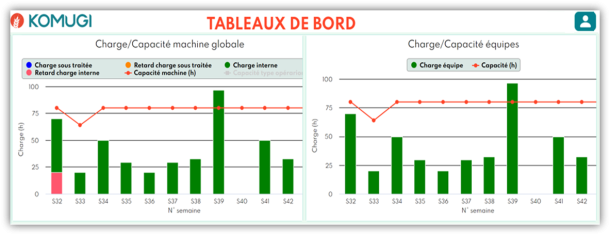

Visualisez les goulots et les retards de votre production pour garantir les délais à vos clients en maitrisant votre adéquation charge-capacité.

-

Plan de charge (PDC)

Chaque semaine, réalisez votre réunion de production pour ajuster vos moyens engagés à votre charge.

- Déterminez vos besoins d’intérimaires pour les prochaines semaines,

- Décidez des heures variables de votre usine (samedi, heures supplémentaires, etc.),

- Planifiez votre production en fonction des disponibilités des matières premières et des livraisons de vos fournisseurs,

- Sous-traitez de l’activité en cas de surcharge ou réinternalisez en période de basse activité,

- En cas de délai client très courts, intégrez une charge prévisionnel pour faciliter la vision de l'activité des prochaines semaines.

- Déterminez vos besoins d’intérimaires pour les prochaines semaines,

-

ORDONNANCEMENT

Plus que dans n’importe quelle industrie, l’ordonnancement est la tour de contrôle de la production discontinue.

1. À partir de vos priorités clients, des calendriers d’ouvertures machines et des disponibilités composants, l’ordonnanceur de Komugi planifie votre production en capacité finie.

2. Komugi donne ainsi le tempo des ordres de fabrication à lancer chaque jour pour respecter vos délais clients.

3. Avec le suivi de production, le planning se recalcule en temps réel pour donner de la réactivité à votre usine et vous aider à conserver de la visibilité sur les délais de fin de fabrication.

-

“Komugi c’est la tour de contrôle de la production. Il faut avoir un ordonnancement efficace pour avoir une production efficiente.”

Jérémy GUILVARD - Directeur de production SIDAS

En gestion de production, lorsque l’on parle de l’adéquation de charge ou de capacité, cela consiste à estimer les ressources à mobiliser pour répondre à un besoin sur une période donnée.

Ce besoin peut être lié à :

- Une commande ou pré commande ;

- Un ordre de production ;

- Un ordre de fabrication ;

- Les différentes phases du projet.

L'adéquation charge - capacité permet de contrôler la faisabilité d'un projet, d’une tâche, d’une fabrication d'un lot ou d'une série. Cette investigation compare le besoin de certaines ressources aux moyens du même type qui serait disponible sur un temps donné.

Le plan de charge ou PDC est bien souvent placé sous la direction du responsable de projet. Pour celui-ci, une mauvaise anticipation de la capacité nécessaire peut générer des difficultés et diminuer les performances des équipes ou de l’organisation.

Un plan de charge doit être mis à jour au quotidien. Des délais, changements de dernières minutes peuvent régulièrement arriver. Le responsable de projet pilote et réorganise son plan de charge pour que son approximation soit au plus proche de la réalité. C’est une étape qui intervient dans les différents niveaux de la planification industrielle.

La première étape dans un plan de charge est de répertorier la disponibilité des ressources (que ce soit au niveau des équipes ou de l’équipement). Dans la plupart des cas, cette étape est réalisée manuellement. Il existe cependant des solutions comme des logiciels de gestion de production industrielle qui permettent de synchroniser les données dans le cadre d’une gestion de projet.

L'ordonnancement (scheduling en anglais) est l'arrangement qui permet d'exécuter séquentiellement les tâches ou les ordres de fabrication, de façon que l'ensemble du projet ou de la production soit achevé dans le temps imparti.

L’adéquation charge-capacité tient seulement à la conclusion que l'ensemble de la charge tient dans la capacité disponible. Le raisonnement de l’adéquation charge-capacité seul est une approche du type macro qui ne prend pas toujours en compte l’ensemble des éléments et contraintes d’ordonnancement. Cette approche répond au premier besoin pour programmer une planification, elle peut ne pas être faisable ou suffisante lors de l'ordonnancement.

-

Adéquation charge-capacité et ordonnancement : quelle différence ?

🏭 Dans la gestion de production, on parle souvent de l’adéquation charge-capacité, elle est associée au plan de charge (PDC) dans les différents niveaux de la planification industrielle.

🔦 Lumière sur l'adéquation charge-capacité, notre nouvel article de notre série ordonnancement : on vous explique le lien entre l'adéquation charge-capacité avec l’ordonnancement, les avantages, les différences et associations possibles. -

DANS LES USINES DE VÉLOS C'EST LE SPRINT POUR TROUVER LES PIÈCES !

Seulement 3 vélos sur 20 sont made in France. 🚲

Les français sont de plus en plus friands de ce mode de transport.

En France en 2021 800 000 vélos ont été produits contre 660 000 en 2020. La production augmente mais la demande encore plus..

Dans cet article, découvrez les raisons de la pénurie de composants à laquelle doivent faire face les fabricants français de vélos, mais aussi les solutions à court et long terme pour remédier à cette crise ! -

Les différents niveaux de planification industrielle : PIC, PDP, PDC, MRP, CBN ET ORDONNANCEMENT

🎯 Mettre en place une gestion de production optimale est l'enjeu principal pour un responsable de production ou d'équipe. Pour y arriver, faut-il privilégier l'ordonnancement/la planification ? prendre en compte les deux ? Doit-on vraiment choisir ? Mais, du coup, c'est quoi la différence entre ces deux notions ? 🤔

🔦 Découvrez notre nouvel article de notre série sur l'Ordonnancement de la production et nos éléments pour mieux comprendre la différence entre les deux ! -

À QUOI SERT UNE MATRICE DE POLYVALENCE ?

La matrice de polyvalence est un outil d’analyse à connaître afin de réaliser un diagnostic des compétences de votre organisation. On l’appelle également matrice de compétences ou grille de polyvalence.

Découvrez tous les enjeux de cet outil dans notre nouvel article !

Découvrez de quoi votre usine est capable !