Planification et ordonnancement ? Quelle différence ?

La planification et l’ordonnancement sont deux notions séparées et pourtant si complémentaires. Elles font partie des tâches et processus impératifs pour les responsables d’équipe ou de production d’une entreprise. Mettre en place une gestion de production optimale n’est pas une mince affaire quand on pense qu’il faut tenir compte de toutes les étapes et aléas de la vie de l’industrie. De l’étude à la chaîne de fabrication, on ajoute les attentes clients et le respect des délais de livraisons : On est dans un challenge organisationnel de taille !

Si on donne une définition rapide, la planification désigne la répartition des différentes tâches dans un intervalle de temps donné. On touche au domaine organisationnel pour que chaque opération soit programmée de façon à obtenir un décalage idéal entre chacune d’entre elles. C’est une sorte de simulation du fonctionnement de l’entreprise tout en vérifiant la faisabilité des différentes tâches.

L’ordonnancement intervient dans un second temps après la planification. En effet, à la suite de cette simulation, le logiciel d’ordonnancement vient analyser les données et organiser les tâches du processus de production en fonction des contraintes et ressources disponibles.

Pour en savoir plus sur l'ordonnancement n'hésitez pas à consulter notre article sur le sujet

Ces deux outils permettent d’avoir une gestion de production plus fiable et stratégique afin de s’assurer une productivité optimisée.

Prenons le temps de détailler dans cet article ces deux solutions :

Qu’est-ce qu’une planification ? Quelles sont les différentes étapes de la planification ? Quel est le but de l’ordonnancement ? C’est quoi un diagramme d’ordonnancement ? Pour enfin, conclure sur la combinaison de ces deux notions.

1. Planifier une production

1.1 Qu'est-ce que planifier?

Si on prend la définition technique "Planifier c’est organiser à l’avance toutes les ressources et moyens nécessaires pour produire un produit ou un service en termes de temps / coûts / qualité souhaités" .

C’est donc l’action de programmer toutes les tâches et opérations de la chaîne logistique dans un plan interdépendant (achat, fabrication, vente) tout en répondant à meilleure solution possible entre l’offre et la demande.

Découvrez la planification en capacité finie et la planification sous contraintes !

1.2. Pourquoi planifier?

Il existe plusieurs facteurs clés à prendre en compte lors de la planification pour éviter tout goulot d’étranglement et retard de livraison. Planifier vous aide à décomposer le processus afin d‘optimiser les flux de production et fait gagner un temps considérable au directeur des opérations. Cela lui permet de piloter la gestion de l’atelier.

Une bonne planification de la production induit :

- Une production de marchandises plus efficace et directe ;

- De prévoir les pénuries, goulots d’étranglement, commandes supplémentaires, etc. Et autres contraintes qui peuvent apparaître sur la chaîne logistique ;

- Optimiser les dates de livraison, la gestion des stocks et l’utilisation des ressources.

Un ensemble de facteur clés est à prendre en compte lors de la planification comme la gestion de l’équipe, le fonctionnement en pleine capacité, les matières premières, la logistique, le processus de fabrication. Ces éléments sont analysés selon différents niveaux stratégiques pour répondre au mieux au besoin du marché.

1.3. Quelles sont les étapes de la planification?

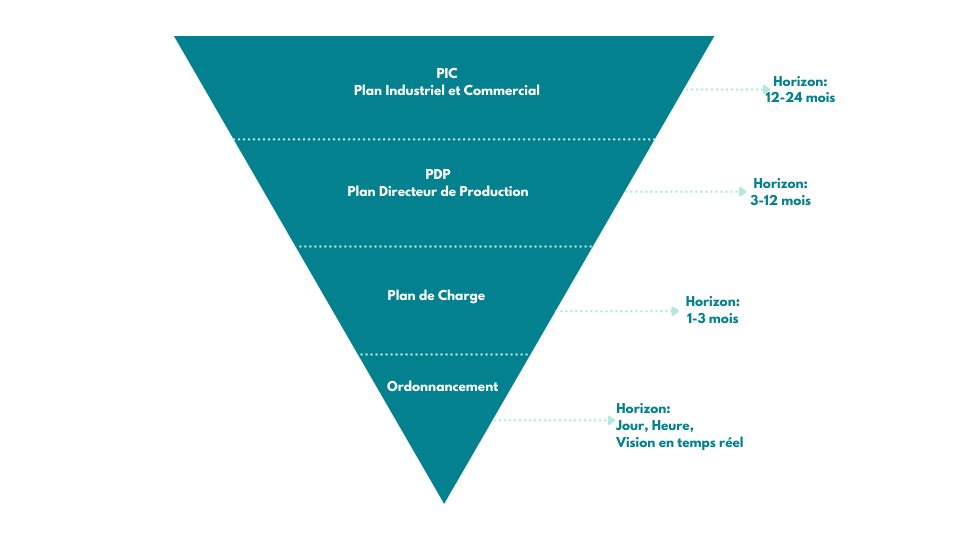

La planification industrielle peut s’organiser en trois étapes :

Le niveau stratégique de la planification commence par le PIC (Plan Industriel et Commercial ou S&OP Sales & Operations en anglais). Celui-ci permet de planifier à partir des données commerciales (prévision de ventes, portefeuille des commandes, quantité à produire…) les moyens qui vont être nécessaires en production pour couvrir les objectifs à moyen et long terme.

La deuxième étape de planification industrielle se fait par l’intermédiaire d’un PDP (Plan directeur de production) également appelé MPS (Master Production Scheduling).

Il prend en compte les données du PIC et permet de préciser les ressources nécessaires à la réalisation des produits. Sur une vision plus court terme, il tient également compte des données tels que la capacité de productions, le plan d’approvisionnement, les contraintes de mains d’œuvres, de stocks, etc.

La troisième étape se traduit par l’élaboration d’un plan de charge afin de s’assurer que les capacités de production sont en adéquation avec la charge de travail. Son objectif est de répartir les ressources et les compétences en fonction des besoins et des jalons du projet. Le plan de charge permet de piloter les ateliers à court terme en établissant un planning des quantités à fabriquer, des dates de lancement et de livraison.

Planification = PIC+ PDP + PLAN DE CHARGE

2. Ordonnancer une production

2.1. Qu'est-ce que l'ordonnancement en logisitique

Ordonnancer (ou Scheduling), C’est une méthode d’organisation qui permet la réalisation d’une suite de tâches dans le temps. L’objectif est de prioriser les différentes tâches et ordres de fabrication planifiés en prenant en compte leurs contraintes de production.

Les trois grandes contraintes de production étant :

- Temporelles (avec des délais requis, retards et priorités de la production)

- Techniques (contraintes d’enchaînement, technologie des machines)

- De capacité (disponibilité des ressources humaines, machines et matières)

(Voir notre article : Ordonnancement définition, rôle et limites)

Il existe deux grandes techniques d’ordonnancement en fonction des principes que les entreprises utilisent :

- Les méthodes de type diagramme, le plus connu GANTT

- Les méthodes à chemin critique, le plus connu étant P.E.R.T

Toutes deux consistent à établir le meilleur fonctionnement possible en positionnant les différentes tâches définies d’un projet sur une période donnée en fonction des contraintes et délais à respecter.

Pour aller plus loin consultez notre article sur les problèmes classiques de l'ordonnancement industriel !

2.2. Quel est le but de l'ordonnancement

Planifier judicieusement sa production est crucial pour garantir un taux de service irréprochable. L’ordonnanceur ou le responsable planning utilise les données issues de l’ERP (Enterprise Resource Planning) pour planifier sa production. Ce logiciel tient compte des capacités théoriques mais ne considère pas la réalité du terrain, les anomalies internes comme externes : absence du personnel, panne, maintenance…

Il devient intéressant de s’équiper d’un logiciel d’ordonnancement afin de digitaliser la chaîne de production et de la fiabiliser en réduisant l’erreur humaine. L’ordonnancement permet de gagner un temps précieux en libérant certains opérateurs qui peuvent se consacrer à des tâches à plus haute valeur ajoutée, en optimisant la productivité et en anticipant les différentes contraintes (temporelles, techniques et de capacité). Enfin, il peut également permettre de limiter les gaspillages et chutes de matières comme dans le textile, la découpe laser ou le papier.

Pour plus de précisions consultez notre article sur l'ordonnancement robuste.

2.3. étapes : c'est quoi un diagramme d'ordonnancement ?

L’ordonnancement se représente principalement par deux types de solutions :

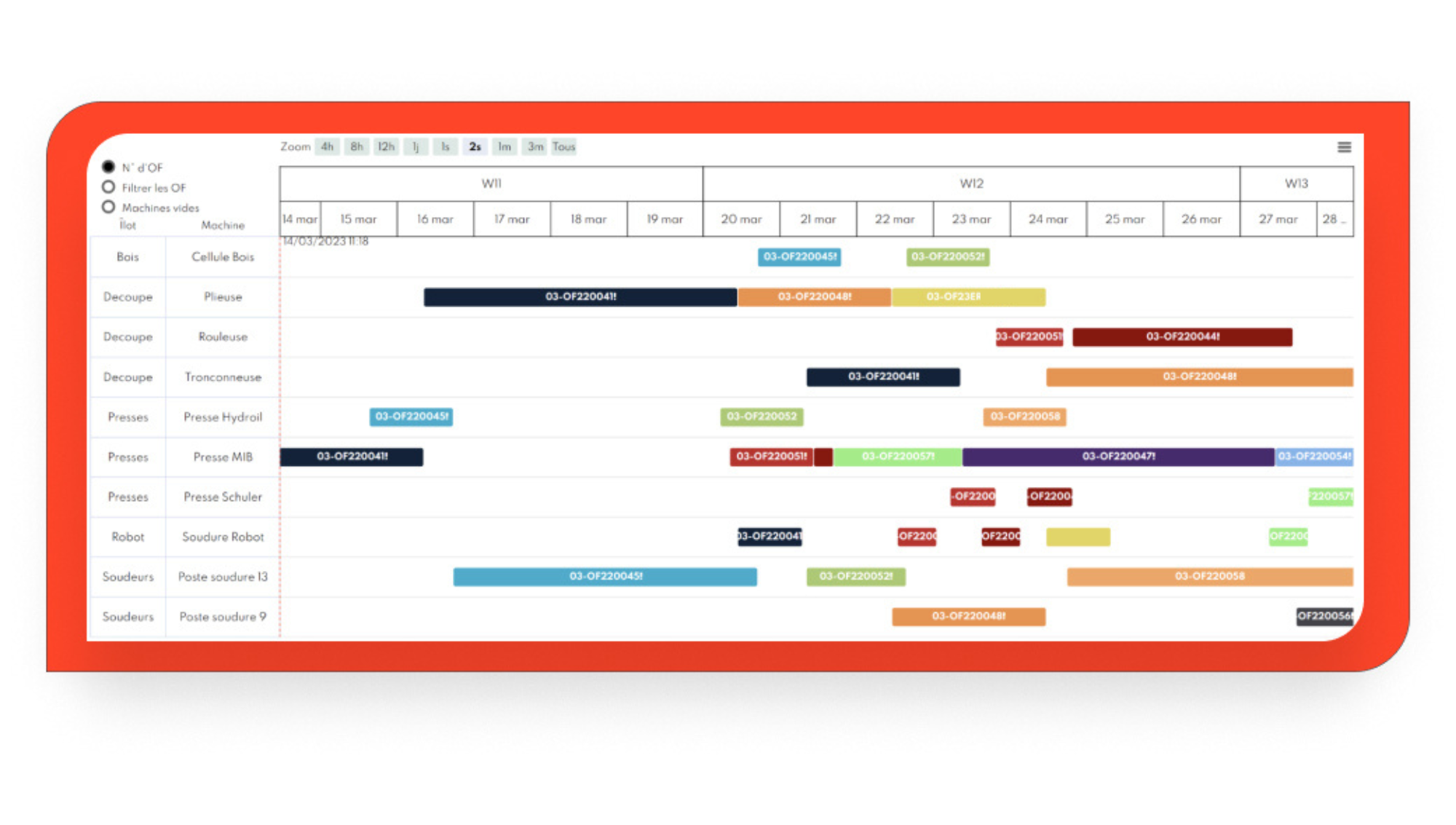

Le diagramme de GANTT qui se conçoit sous forme d’un tableau où chaque colonne correspond à une unité de temps (exprimé soit en mois, semaines, jours, heures…) et où chaque ligne correspond à une tâche à réaliser. La longueur d’un trait horizontal pour chaque tâche correspond à la durée d’exécution. La situation de chaque trait sur le graphique est corrélée en fonction des liens entre les différentes tâches.

Le diagramme de Gantt permet de visualiser rapidement :

- La date de début et de fin de la réalisation du projet ;

- La date de début et de fin de chaque tâche ;

- Les différentes tâches à effectuer ;

- La durée et la marge existante sur chaque tâche ;

- Le chevauchement éventuel des tâches.

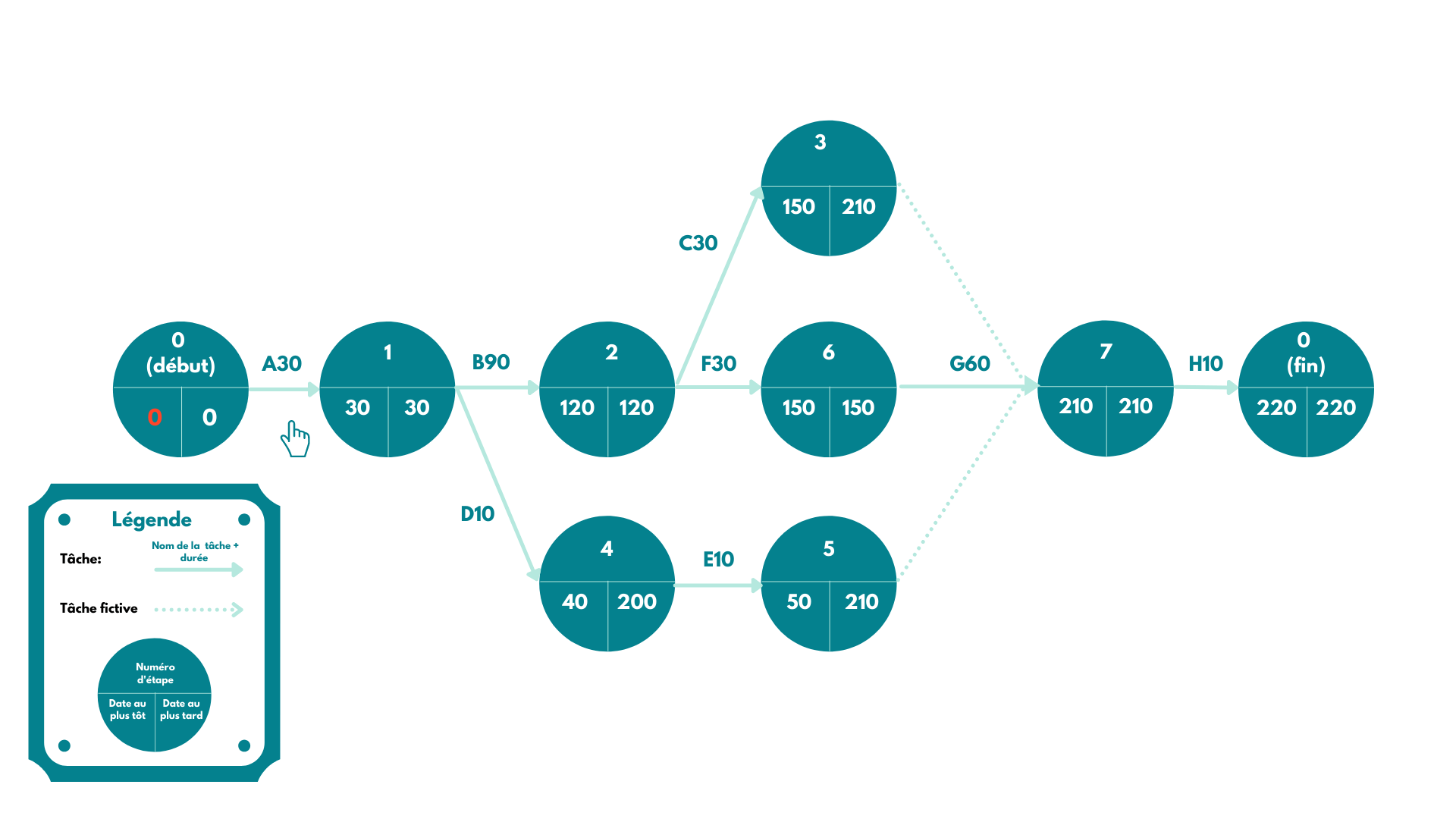

La méthode P.E.R.T (Program Evaluation and Research Task) est un procédé d’ordonnancement qui vise à réduire le délai de réalisation d’un projet, les coûts et d’optimiser les ressources. Dans cette méthode, la représentation graphique se fait par un cercle qui représente une étape du projet et les tâches pour atteindre ces étapes par des flèches. Les cercles sont scindés en trois parties : en bas se trouve l’identification de l’étape, en haut à gauche la date « au plus tôt » et en haut à droite la date « au plus tard ».

Ces cercles numérotés permettent de suivre l’ordre de succession des divers événements.

La méthode P.E.R.T permet de :

- Prendre en compte les différentes tâches à réaliser ainsi que les antériorités à respecter entre ces tâches ;

- Déterminer des dates « au plus tôt » et « au plus tard » pour lancer chaque tâche ;

- Établir un planning d’exécution des tâches dans l’ordre où elles doivent être réalisées ;

- Gérer plus efficacement dans le temps les ressources logistiques (matériel) et humaines (effectif) intervenant dans le projet ;

- Déterminer des tâches pour lesquelles une marge de temps est disponible.

3. Planification et ordonnancement : deux notions complémentaires

Vous l’aurez réalisé, la planification et l’ordonnancement sont deux solutions au service l’une de l’autre.

La planification rend possible la simulation du fonctionnement de l’entreprise. Elle vérifie la faisabilité des tâches mais aussi contrôle la cohérence des engagements pris vis-à-vis de la stratégie commerciale. Pour réaliser ce processus, l’entreprise a besoin d’un logiciel MES ou ERP qui répertorie l’ensemble des données de l’entreprise. C’est grâce aux données stockées dans le logiciel et à la planification que l’ordonnancement peut intervenir dans le quotidien de l’industrie afin d’optimiser la réalité du terrain. L’objectif est de prioriser en fonction des aléas la tâche à exécuter. On peut dire que l’ordonnancement rend la planification réelle en intégrant des nouveaux facteurs comme les compétences métiers ou les équipements.

4.Pour aller plus loin

La planification comme l’ordonnancement sont des solutions essentielles pour s’assurer performance et fiabilité sur l’ensemble de la gestion du projet. Elles permettent de réduire considérablement voire d’éliminer les erreurs sur la chaîne logistique. Combinées, elles permettent d’augmenter le taux de service, de diminuer les coûts de production et d’améliorer le rendement et les résultats des équipes.

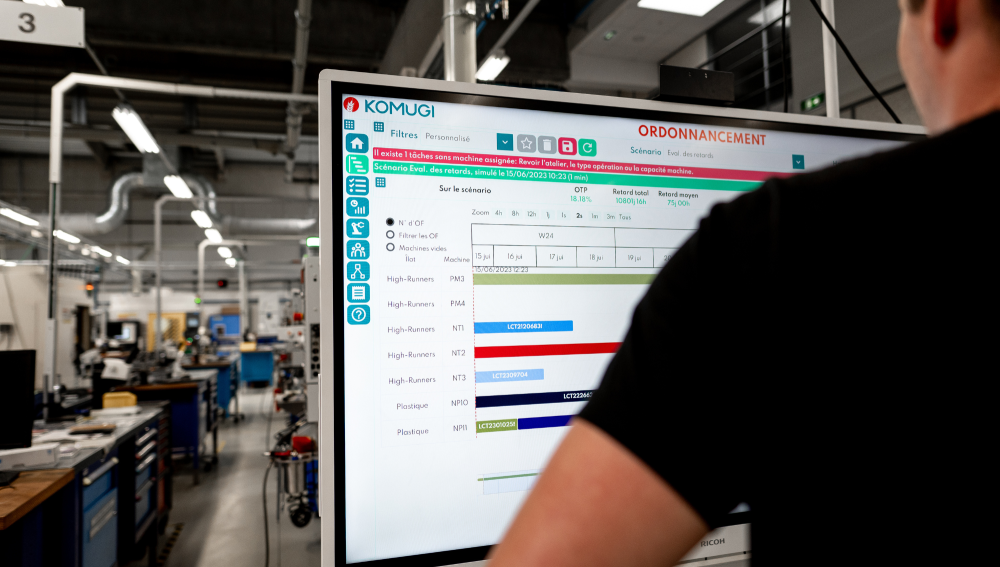

Komugi a développé une solution d’ordonnancement permettant de prendre en charge rapidement l’ensemble des problématiques : lié à la planification, à la productivité et à la gestion des équipes et de leurs compétences. Optimisez votre temps de travail, vos stocks, ainsi que vos délais de livraison.

Prenez rendez-vous pour en savoir plus sur nos solutions

Auteur

-

Xavier FELTINCEO & Co-fondateur de Komugi

Xavier FELTINCEO & Co-fondateur de Komugi