Ordonnancement : quelle définition, rôle et avantages?

Comment planifier en temps réel et augmenter votre réactivité industrielle avec l’ordonnancement (scheduling en anglais) – Définition, rôle et bénéfices

Ordonnancement : définition, rôle, avantages et limites

L'ordonnancement (ou scheduling en anglais) est un concept très répandu en milieu industriel. Toutefois, il reste généralement assez vague notamment dans sa limite avec le processus de planification, comme le montre la définition de Larousse qui le définit comme : “l’organisation, agencement méthodique des différents éléments d'un ensemble, des diverses phases d'une fabrication”.

Après plusieurs années dans l’industrie, nous vous proposons dans cet article notre vision de l'ordonnancement afin d'en faire une définition plus spécifique grâce à des illustrations concrètes. Nous allons également nous intéresser à son rôle, ses avantages et ses limites.

Définition de l’ordonnancement industriel

Un ordre de fabrication (OF) est un lancement en production d’une référence d'article, avec une quantité à fabriquer et une date de fin déterminée. Cet ordre de fabrication peut avoir une ou plusieurs étapes de fabrication; on parle alors des "phases" d’un ordre de fabrication.

L'ordonnancement est un processus qui vise à définir le meilleur séquençage entre les OFs ou entre les phases d'un OF. L'enjeu est de respecter la date de fin de chaque tâche dans l'atelier.

L'ordonnancement est parfois confondu avec la planification industrielle mais ils ont des rôles très différents.

La planification industrielle s'intéresse aux commandes clients alors que l'ordonnancement traite des ordres de fabrication. Le rôle de la planification est de fournir un délai d'expédition d'une commande au client et de s'assurer du respect de ce délai. Pour en savoir plus sur les différences entre ces deux notions, nous vous invitons à lire notre article sur le sujet.

Schéma explicatif d'une séquence ordonnancée

Le rôle de l’ordonnancement industriel

Le rôle de l'ordonnancement est donc de proposer la meilleure séquence de fabrication. En fonction du type d'industrie, plusieurs indicateurs différents pourront venir spécifier la meilleure séquence :

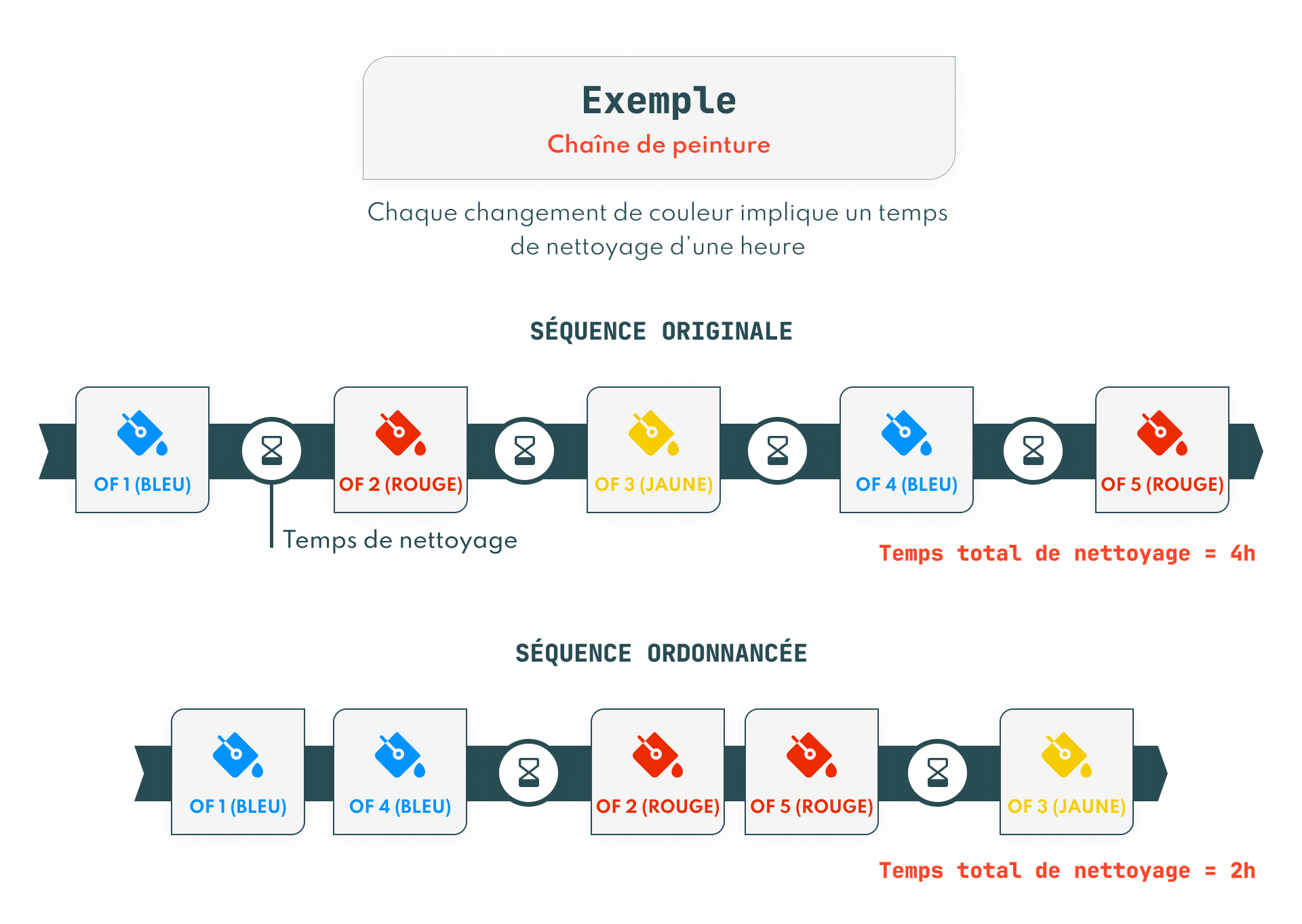

- Dans le cas d'une machine avec des temps de réglage ou nettoyage longs, ce sera celle qui minimisera le temps total de réglage,

- Dans le cas d'une machine de découpe, ce sera celle qui minimise la surface de chute totale,

- Enfin, dans le cas de machines très consommatrices en énergie, la meilleure séquence sera celle qui réduira le temps d'ouverture total. Dans le cas spécifique des fours cela sera le nombre d'ouverture et, par conséquent, le temps de préchauffage total sur la période.

Les avantages de l’ordonnancement

En définissant la meilleure séquence de production, l'ordonnancement a donc plusieurs avantages pour l'industriel qui utilise ce processus.

Réduire les temps de réglage / nettoyage (clé d'ordonnancement)

C'est le cas d'utilisation type du processus d'ordonnancement et il peut être décliné en plusieurs sous niveaux.

Dans le cas d'un équipement avec un réglage ou un nettoyage, l'ordonnancement va viser à produire en minimisant le nombre de ces réglages. Par exemple, dans le cas d'une fabrication de câbles électriques de plusieurs longueurs à partir d'une bobine de cuivre de plusieurs sections, l'ordonnancement va viser à regrouper les fabrications avec la même section afin d'éviter à la personne sur le poste de changer la bobine sur le dérouleur à chaque découpe. Dans ce cas, le temps de réglage ici est toujours le même, il s'agit d'un temps de remplacement du touret de cuivre sur la dérouleuse.

Certains processus de fabrication industriel imposent des temps de nettoyage ou de réglage qui peuvent varier en fonction de la fabrication précédente. Par exemple en colorimétrie sur une chaîne de peinture, le temps de nettoyage pour passer du blanc au noir n'est pas le même que pour passer du noir au blanc car des pigments noirs resteront présents dans les buses (dispositif placé à l’extrémité d’un tuyau qui vise à diffuser la peinture de manière uniforme) et vont ternir, griser le blanc. Le passage du noir au blanc imposera donc un nettoyage plus long que du blanc au noir. Les chaînes de peinture vont ainsi souvent évoluer des couleurs claires vers les couleurs sombres, on parle alors d'ordre chromatique.

Dans ce type d'ordonnancement, le paramètre qui vient définir la meilleure séquence est appelé "clé d'ordonnancement". Il peut s’agir de la matière utilisée, de l'épaisseur ou de la section.

Réduire les temps de présence du personnel

Certaines machines ont des réservoirs de composants ou matières premières qui permettent de tourner en autonomie une fois réglées. C'est le cas des lasers de découpe à magasin intégré, des décolleteuses, des presses à injection, etc. Ces équipements sont généralement équipés de systèmes d'alerte qui envoient un SMS à une personne en cas de panne ou d'arrêt. Ces systèmes permettent d'augmenter le temps d'utilisation de la machine sans avoir besoin de personnel sur place pendant le temps de production. Ainsi lorsqu'il y a une forte hétérogénéité des temps de production des fabrications, il est intéressant de placer durant la journée les petites fabrications pour avoir un technicien sur place qui s'occupe du changement de série, puis avant la nuit ou les weekends de placer une fabrication longue qui produira en autonomie pendant la nuit ou le weekend. Ainsi au lieu d'avoir une personne pendant le weekend, l'usine peut se contenter d'une personne d'astreinte qui viendra uniquement en cas d'alerte envoyée par la machine.

Minimiser les heures d’ouvertures (énergie)

Comme évoqué en début d’article, dans le cas du four avec un long préchauffage, l'ordonnancement va chercher à minimiser le nombre de préchauffages durant la semaine.

Par exemple si un four est utilisé seulement à 80% de sa capacité du lundi au vendredi, on va préférer l'allumer uniquement du lundi ou jeudi mais à 100% afin de gagner un temps de chauffe par semaine le vendredi.

Minimiser les chutes ou les pertes (dimensionnel)

Les phases de découpe que ce soit dans la métallurgie avec la découpe de pièces sur des plaques de matières avec un laser, ou dans le luxe sur certaines peaux d'animaux rares, ou bien dans la confection textile et la découpe des pièces à coudre dans les laies, génèrent des chutes et donc des pertes de matières premières qui peuvent pour certaines matières représenter jusqu'à plusieurs millions d'euros de gaspillage par an.

Sur ce type de problème l'ordonnanceur va regrouper certaines typologies de commandes pour combler les espaces qui seront des chutes avec des petites pièces de fabrication suivante.

Équilibrage de chaîne de production (Line balancing)

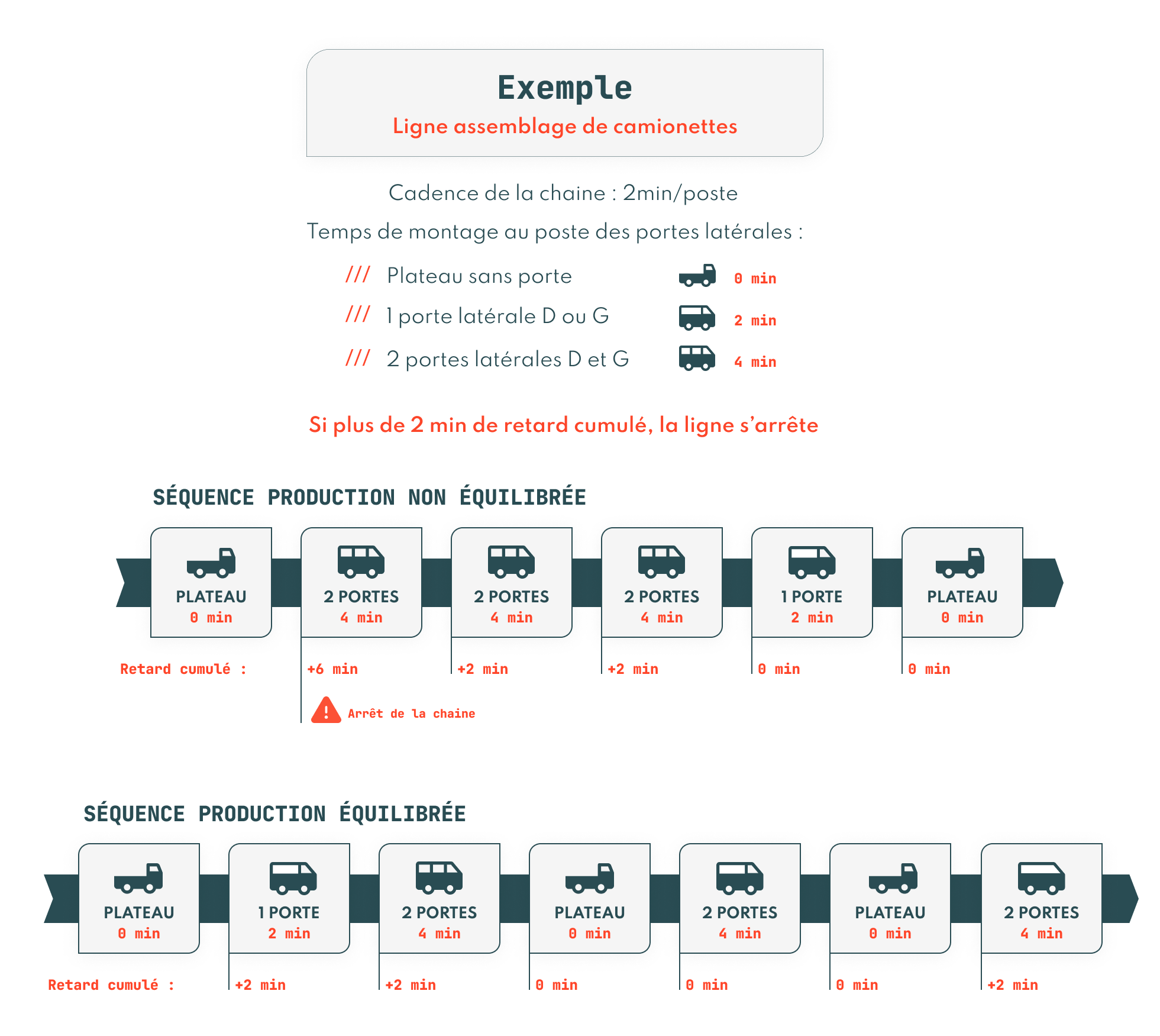

Il s'agit d'un problème classique des chaînes d'assemblage avec des produits configurables, c’est à dire des produits qui peuvent être adaptés ou personnalisés en fonction des besoins ou des préférences des clients.

La prise en compte de ces différentes configurations rend l’assemblage du produit final plus complexe car il faut gérer un plus grand nombre de composants et d’options. Sur ce type de chaîne (automobiles, camions, moteurs, etc) la cadence de la chaîne est une moyenne des temps passé sur chaque poste de la chaîne (qui peut en compter jusqu'à des centaines).

A chaque poste en fonction du produit en cours, le temps de fabrication peut donc varier. Si sur un poste, la séquence prévoit le passage à la suite de plusieurs assemblages avec une configuration dont le temps d'assemblage est supérieur à la cadence de la chaîne alors l'opérateur au poste risque de se retrouver très en retard et d'arrêter la chaîne et l'intégralité de ses postes le temps de rattraper son retard.

Le travail du service ordonnancement est donc de prévoir une séquence de production qui permet à chaque poste sur 3 assemblages d'avoir un temps de fabrication moyen qui correspond à la cadence de la chaîne. Sur ces chaînes avec plusieurs dizaines de postes, la complexité est très vite difficile à combler, de plus, elle dépend des typologies des commandes passées par les clients. Ce travail est appelé "équilibrage de ligne" ou "Line balancing".

C'est un problème complexe, pour simplifier les grands assembleurs utilisent généralement des algorithmes génétiques (technique informatique qui imite l’évolution biologique pour résoudre des problèmes d’optimisation) qui vont chercher à trouver une séquence type de produits sur un échantillon des fabrications puis la reproduire sur l'ensemble des ordres de fabrication à ordonnancer.

Les limites de l’ordonnancement

L'ordonnancement est un processus qui a tendance à augmenter les tailles de lots des fabrications pour minimiser les temps de réglage ainsi qu'à augmenter les encours de production (WIP work in progress en anglais), si on se concentre sur le processus d'ordonnancement on s'éloigne de la philosophie "lean" qui vise à la production unitaire. En effet, dans le cas de production avec des changements de série égal à zéro, la production unitaire revient au même coût que la production de masse. C'est un des piliers de l'industrie 4.0 : être capable de produire de façon unitaire au même coût qu'en production de masse.

L'amélioration du processus d'ordonnancement doit donc toujours être contrebalancée par des recherches sur la réduction des temps de chargement de série. La méthode SMED développée par Toyota en est l'illustration.

Découvrez notre article sur les 5 problèmes classiques de l'ordonnancement industriel !

Pour aller plus loin...

Êtes-vous déjà lancé dans l’industrie du futur ? Vous souhaitez piloter votre usine en suivant vos flux, votre charge et vos moyens de production ?

Komugi vous propose sa solution d’ordonnancement !

Prenez rendez-vous dès maintenant pour une démonstration de la solution Komugi :

Auteur

-

Xavier FELTINCEO & Co-fondateur de Komugi

Xavier FELTINCEO & Co-fondateur de Komugi